Indicadores clave de desempeño para diagnosticar y monitorear la eficiencia de plantas fotovoltaicas

El rendimiento de una planta fotovoltaica no solo depende de la capacidad instalada o la tecnología empleada, sino también de cómo se monitorean y gestionan sus operaciones a lo largo del tiempo. En Greening O&M, nos especializamos en el análisis detallado de indicadores clave de desempeño (KPIs), que a su vez permiten optimizar tanto la producción y la rentabilidad como la identificación de mejoras operativas y fallos potenciales antes de que afecten la producción. A continuación presentamos a continuación los KPIs más relevantes para el monitoreo y diagnóstico de una planta fotovoltaica.

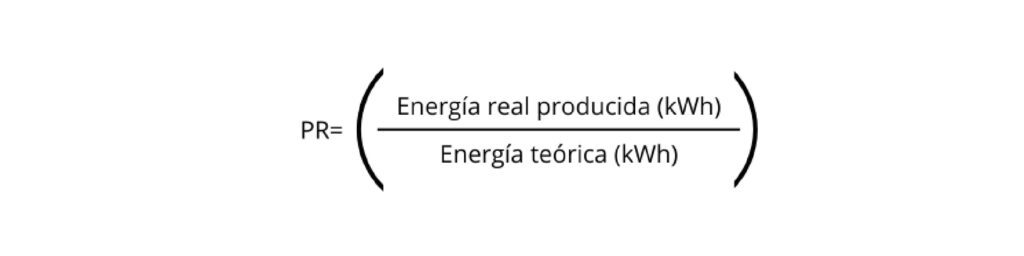

Performance Ratio (PR): El Pilar del Diagnóstico de Eficiencia

El Performance Ratio (PR) es uno de los indicadores clave para medir la eficiencia de una planta fotovoltaica. Este KPI compara la energía real producida con el potencial teórico, evaluando qué porcentaje de la energía solar disponible es convertida en electricidad útil. Su capacidad para detectar ineficiencias lo convierte en una herramienta esencial para diagnosticar problemas operativos y monitorear el rendimiento a lo largo del tiempo.

Cálculo del PR:

- E_real: Energía real producida (kWh).

- E_teórica: Energía simulada (kWh).

La energía teórica se calcula multiplicando las siguientes variables.

- A. mod: Área total de los módulos (m²).

- GlobInc: Irradiancia incidente medida (kWh/m²).

- Ef. mod: Eficiencia del módulo bajo condiciones estándar de prueba (%).

Un R ≥ 80% (performance ratio) se considera un valor óptimo para una planta bien optimizada. Valores inferiores pueden indicar problemas como:

- Pérdida de eficiencia debida a suciedad en los módulos o sombras no previstas.

- Fallos en inversores, como interrupciones intermitentes o baja eficiencia.

- Degradación acelerada de módulos o componentes.

Monitorear el PR de manera continua permite ajustar los planes de mantenimiento, como la limpieza de módulos o la revisión de inversores, asegurando que la planta opere dentro de los parámetros esperados.

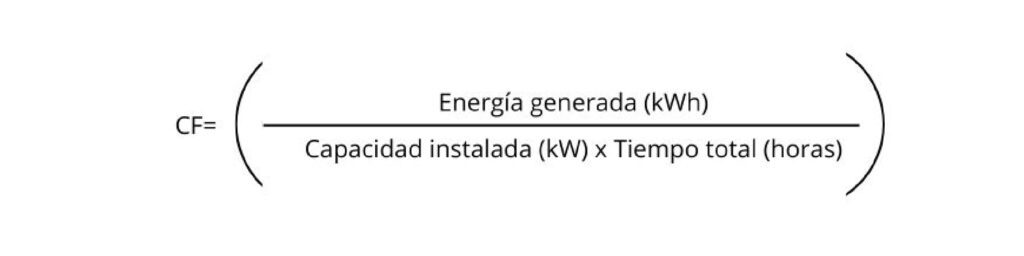

Factor de Capacidad (CF): Medición del Aprovechamiento de la Capacidad Instalada

El Factor de Capacidad (CF) es otro KPI crucial, que mide cuán eficientemente se utiliza la capacidad instalada de la planta para generar energía durante un período determinado. A diferencia del PR, que compara la producción de energía con el potencial teórico, el CF evalúa el uso de la capacidad de la planta considerando el tiempo total disponible.

Cálculo del CF:

- E_real: Energía generada (kWh).

- C_instalada: Capacidad nominal instalada (kWp).

- T_total: Tiempo total (horas).

Un CF aceptable para plantas fotovoltaicas comerciales suele situarse entre el 15% y el 25%, dependiendo de la localización geográfica, las condiciones climáticas y la tecnología empleada. Un CF por debajo del 15% puede indicar:

- Tiempos de inactividad prolongados, que reducen la producción.

- Sobredimensionamiento de la capacidad instalada en relación con la irradiancia disponible.

- Gestión energética ineficiente, lo que resulta en pérdidas de producción.

El monitoreo continuo del CF permite detectar rápidamente si una planta está operando dentro de los márgenes óptimos, y en caso contrario, tomar medidas correctivas como ajustar los horarios de mantenimiento o incluso analizar la redistribución de la capacidad instalada.

Monitoreo en Tiempo Real: Clave para la Eficiencia Operativa

El monitoreo en tiempo real es esencial para detectar problemas a tiempo y optimizar la producción de la planta fotovoltaica. Mediante sistemas avanzados de monitoreo, se pueden rastrear parámetros clave que permiten realizar diagnósticos precisos y aplicar correcciones antes de que las fallas impacten significativamente la producción.

Parámetros clave a monitorear:

- Irradiancia: Monitorear la irradiancia incidente en los módulos es crucial para ajustar el PR en tiempo real y detectar cualquier anomalía en el rendimiento.

- Producción de energía: Comparar la energía generada con la irradiancia y el historial de producción ayuda a evaluar si la planta está funcionando en su capacidad.

- Estado de los inversores: Los inversores son un componente esencial en la conversión de corriente continua a alterna. Monitorear su rendimiento puede ayudar a identificar y corregir fallos antes de que afecten la producción.

- Temperatura de los módulos: Las temperaturas elevadas pueden reducir significativamente la eficiencia de los módulos fotovoltaicos. De esta forma se pueden prever pérdidas de eficiencia y ajustar la operación para mitigar el impacto térmico.

Diagnóstico de Desempeño: Solucionando Problemas Operativos

Uno de los mayores desafíos en la operación de plantas fotovoltaicas es la capacidad de identificar rápidamente los problemas operativos que afectan la producción. En Greening O&M, utilizamos tanto datos históricos como en tiempo real para detectar anomalías, optimizar el rendimiento y prevenir caídas en la producción.

Métodos comunes de diagnóstico:

- Comparación de datos históricos: Al comparar los datos actuales con los de años anteriores, es posible detectar degradaciones o fallos en los componentes.

- Análisis de curvas I-V: Este análisis detallado permite identificar problemas específicos en los módulos solares, como cortocircuitos o conexiones deficientes.

- Identificación de cuellos de botella: A través de un análisis detallado del flujo de energía desde los módulos hasta los inversores, se pueden identificar puntos de ineficiencia que estén limitando la producción total.

El monitoreo y análisis del rendimiento de una planta fotovoltaica es un proceso continuo que requiere un enfoque detallado en los indicadores clave de desempeño (KPIs) más críticos, como el Performance Ratio (PR) y el Factor de Capacidad (CF).

En Greening O&M, implementamos herramientas avanzadas de monitoreo y análisis de datos para garantizar la máxima eficiencia en nuestras plantas, ayudando a nuestros clientes a obtener el mejor retorno de inversión. Con un enfoque proactivo y basado en datos, podemos identificar problemas antes de que impacten la producción y maximizar la eficiencia operativa en todo momento.